釜殘溶劑回收固化處理技術(shù)

SuoFu Machinery共軸乳化攪拌機在納米級碳酸鈣合成中的應(yīng)用

1、引言

碳酸鈣是重要的無機粉體產(chǎn)品,廣泛用于塑料、橡膠、造紙、涂料、密封膠、油漆、油墨等行業(yè)。近年來,隨著國內(nèi)微細(xì)化及表面處理技術(shù)的進(jìn)步,使碳酸鈣產(chǎn)品向?qū)S没⒕?xì)化、功能化方向發(fā)展,特別是納米碳酸鈣產(chǎn)品,因為其獨特的功能性特性,應(yīng)用于諸多領(lǐng)域。

納米級碳酸鈣的生產(chǎn)過程較為復(fù)雜,并不是像某些人想象的幾個方程式那么簡單。經(jīng)常有人跟我說,輕質(zhì)碳酸鈣的生產(chǎn)很簡單嘛,就那么幾步工序,比做水泥的工序還簡單呢。如果從物理的角度來看化學(xué),是很簡單的。不過,當(dāng)你一旦入門,研究到輕質(zhì)碳酸鈣生產(chǎn)過程的每一個化工單元的時候,你才會感覺到原來是復(fù)雜的:石灰石燒制的好壞直接影響著石灰的活性度和燒成率,影響著產(chǎn)品的游離堿、流動性、吸油量、稠度等應(yīng)用性能;石灰消化反應(yīng)的好壞直接影響著漿液的細(xì)膩程度、PH值、游離堿、晶體的均勻性等產(chǎn)品質(zhì)量;特別是碳化過程,存在Ca(OH)2-CO2-H2O等固液氣的多相體系,其反應(yīng)過程包含有氣、液、固的相互作用,存在著物理、化學(xué)的變化。反應(yīng)物的濃度、體系的溫度和攪拌速度等都直接或間接地影響到CaCO3粒徑大小和晶體的形狀;改性過程的好壞及干燥、解聚等每一道工序都會影響到產(chǎn)品的應(yīng)用性能。

2、合成機理簡述

精石灰乳與窯氣的反應(yīng)稱為精石灰乳的碳化反應(yīng)。在精石灰乳的碳化反應(yīng)中主要是精石灰乳中氫氧化鈣[Ca(OH)2]與窯氣中的二氧化碳[CO2]之間的反應(yīng),其次還有精石灰乳中氫氧化鎂[Mg(OH)2]與窯氣中的二氧化碳[CO2]之間的反應(yīng)。另外,在碳化反應(yīng)終點時還伴有所生產(chǎn)的碳酸鈣[CaCO3]與窯氣中的二氧化碳[CO2]之間的反應(yīng)。

石灰乳碳化過程中,溶解的氫氧化鈣與二氧化碳溶于水生成碳酸的過程屬多相反應(yīng)。多相反應(yīng)是在相界面上進(jìn)行的,反應(yīng)速度與反應(yīng)物離開界面的過程密切相關(guān)。

由于氣、液、固三相的存在,根據(jù)雙膜理論,反應(yīng)中的傳質(zhì)阻力有:氣膜阻力;氣-液界面上的液膜阻力;固-液界面上的液膜阻力。

一般認(rèn)為氣膜阻力小,所以整個反應(yīng)的控制步驟是:通過液膜的氫氧化鈣的溶解,或是通過液膜的二氧化碳的吸收。所以液膜阻力制約著碳化過程的速率。

反應(yīng)界面的位置根據(jù)氫氧化鈣的溶解度與二氧化碳的吸收速率之差而變化,或者根據(jù)溶液中氫氧化鈣濃度和二氧化碳流量的相對供給量之差而異。若前者快則反應(yīng)界面位置在氣-液界面上的液膜之內(nèi);若后者快時,將在固-液界面的液膜之內(nèi),結(jié)晶的析出是在反應(yīng)界面上發(fā)生。

石灰乳碳化過程中,其反應(yīng)是一個放熱反應(yīng),主反應(yīng)平衡時的平衡常數(shù)很大,是一個不可逆反應(yīng)。由熱力學(xué)中的范特荷夫方程可知,

lnKΘ=-ΔHΘ/RT2+C

方程中C為常數(shù),由于主反應(yīng)是一個放熱反應(yīng),ΔH<0,所以溫度升高時,平衡常數(shù)KΘ減小,平衡向左移動。

另外,由于主反應(yīng)是一個體積縮小的反應(yīng),所以總壓增大時其平衡向右移動。

從CaCO3晶核生成機理可以看出,晶核基本上是在瞬間生成,且只發(fā)生一次,不多次反復(fù)是生成均勻粒子的條件,如果僅僅是生成的晶核長大,就能得到均勻的粒子。為此,要在高度飽和狀態(tài)下讓晶核一下子生成,在過飽和度盡可能低的狀態(tài)下讓晶體成長。

Ca(OH)2碳化合成納米CaCO3是一個極其復(fù)雜的過程,其中涉及氣—液—固三相的質(zhì)量傳遞、界面離子的吸附和化學(xué)反應(yīng)、晶體的成核、生長與凝并等過程。Ca(OH)2懸浮液碳化反應(yīng)的物理化學(xué)環(huán)境,決定著反應(yīng)的過程特征和合成納米CaCO3的形態(tài)和粒徑。

影響石灰乳碳化的因素是多方面的。石灰乳碳酸化反應(yīng)的多相過程,除受濃度、溫度、壓力、添加劑等因素影響外、還與相界面及固體的表面狀況,表面積大小,形狀等因素有關(guān);多相反應(yīng)過程既然發(fā)生于相界面,反應(yīng)速度也就同反應(yīng)物移向界面以及產(chǎn)物離開界面的擴散過程相關(guān)。

因此,影響碳化反應(yīng)的條件很多,諸如反應(yīng)物質(zhì)的濃度與溫度、流量、添加劑的影響等等,這些不在本文的討論范圍。本文就碳化反應(yīng)過程的攪拌展開討論。

攪拌是高傳質(zhì)系數(shù)、加速固體溶解、阻止懸浮粒子沉淀的重要方法。石灰乳碳化反應(yīng)時,作用是在氣-液、固-液界面上進(jìn)行的,二氧化碳的傳質(zhì)速率受制于液膜阻力;當(dāng)反應(yīng)界面在固-液界面的液膜之內(nèi)、生成物是難溶物質(zhì)時,溶液中的微小固體將起晶核作用。生成物將沉積粘附在氫氧化鈣表面上,阻礙其溶解;氫氧化鈣粒子粘滯性大,在水中易沉淀凝聚;碳酸鈣的結(jié)晶具有不穩(wěn)定性,易生成重晶孿晶,凝結(jié)成大粒子影響粒子的大小和分散性。因此,必須使用攪拌手段以克服界面阻力,提高傳質(zhì)速率,也使固相粒子懸浮,促進(jìn)界面溶解擴散,同時破壞碳酸鈣結(jié)晶粒子凝聚。

攪拌設(shè)備在工業(yè)生產(chǎn)過程中應(yīng)用廣泛,尤其是化學(xué)工業(yè),其作用有:1)使物料混合均勻,2)使氣體在液相中很好的分散,3)使固體粒子在液相中均勻的懸浮,4)使不相溶的另一液項均勻懸浮或充分乳化,5)強化相間的傳質(zhì),6)強化傳熱。攪拌物料的種類主要指流體,本文研究的流體主要是非牛頓型流體,如低濃度漿液為賓漢性流體,高濃度漿液為漲塑性流體,也涉及一些助劑為牛頓型流體。攪拌的種類很多,有槳葉式、旋槳式、開啟渦輪式、圓盤渦輪式、布魯馬金式、分散式、花板孔槳式、框錨式、螺帶螺桿式、消泡式等等。不同的用途采用不同的攪拌器。

3 、共軸乳化攪拌機

在攪拌機領(lǐng)域我們經(jīng)常聽到單軸攪拌機,但隨著技術(shù)的不斷發(fā)展以及科技的不斷進(jìn)步,共軸攪拌機也應(yīng)運而生。共軸攪拌機是由兩個獨立的攪拌器組成,適合不同物質(zhì)的攪拌,較單軸攪拌機而言,有著顯著變化。共軸攪拌機的進(jìn)步主要體現(xiàn)在:1) 在攪拌的全過程無死角,攪拌質(zhì)量優(yōu)越,效率高;2) 傳熱能力更好,較以往攪拌機有著大幅度的提高;3) 攪拌更具靈活性:攪拌機內(nèi)部的各個攪拌機配件(攪拌葉、槳葉等)能夠?qū)嵭凶兯伲?) 能夠滿足多種材質(zhì)的混合攪拌要求;5) 可以通過夾套、半圓盤管等物質(zhì)進(jìn)行傳熱,傳熱性能得到進(jìn)一步提高。

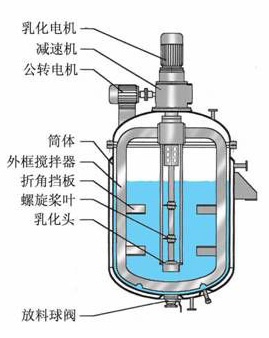

共軸乳化攪拌機將內(nèi)層設(shè)置高剪切乳化頭,以適合具有強烈分散和乳化要求的納米級碳酸鈣反應(yīng)體系,乳化頭將氫氧化鈣漿液及二氧化碳混合氣體從上下兩端吸入,反應(yīng)完成經(jīng)研磨后從側(cè)面拋出,實現(xiàn)快速反應(yīng)及破壞碳酸鈣結(jié)晶粒子凝聚;外部框式攪拌器是一個低速、近壁的推動器,它通過空心軸傳動機構(gòu)與電機相連,攪拌器上設(shè)置多層旋槳式攪拌葉片,適合漿液的宏觀混合,并起到強化傳熱的作用。如下圖所示:

共軸乳化攪拌機示意圖

這種攪拌組合中的高剪切乳化頭能高效、快速、均勻地將固相、氣相進(jìn)入到液相中。當(dāng)外部能量輸入時,氫氧化鈣及二氧化碳兩種物料重組成為均一相,由于轉(zhuǎn)子高速旋轉(zhuǎn)所產(chǎn)生的高切線速度和高頻機械效應(yīng)帶來的強勁動能,使物料在狹窄的間隙中受到強烈的機械及液力剪切、離心擠壓、液層摩擦、撞擊撕裂和湍流等綜合作用,形成懸浮液。從而使微溶的固相、液相、氣相在相應(yīng)成熟工藝和適量添加劑的共同作用下,瞬間均勻精細(xì)的剪切分散乳化;而框式攪拌上的旋槳葉片將漿液重新混合,然后引入到乳化頭的吸入口,經(jīng)過高頻的循環(huán)往復(fù),最終得到穩(wěn)定的高品質(zhì)納米級碳酸鈣產(chǎn)品。

4、結(jié)語

近期,筆者遇到一做硅酮膠客戶,據(jù)他講國內(nèi)的納米級碳酸鈣只做低端膠,高端膠用的納米級碳酸鈣都是從國外進(jìn)口的,比表面積65-70m2/g,吸油值36左右。這說明了國內(nèi)產(chǎn)品與國外的差距,我們應(yīng)該下更多的功夫研究高端的納米級碳酸鈣。筆者拋出此共軸乳化攪拌機只是拋磚引玉,希望更多的人來研究我們的裝備,更要研究我們的工藝、助劑,助劑的研發(fā)尤為重要。資源是有限的,希望用有限的資源做更好的產(chǎn)品,來服務(wù)我們的客戶,這樣才能適應(yīng)“新常態(tài)”!